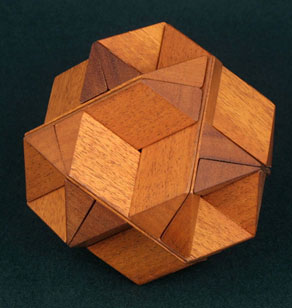

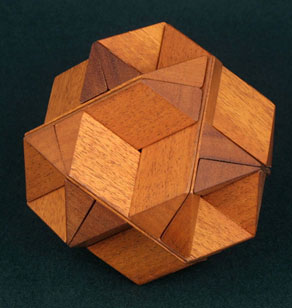

Le Scorpius est un assemblage de 24 éléments triangulaires (en fait 12 éléments initialement en triangle équilatéraux mais divisés en deux) pour obtenir un dodécaèdre rhombique tronqué, entièrement démontable par glissement dans 4 directions.

Vidéo du démontage et remontage du scorpius

Il s'agit plus d'un objet esthétique que d'un casse-tête, surtout lorsqu'il est en plusieurs couleurs ou natures de bois, assez facile à monter et démonter. Mais demande une grande pratique du travail du bois pour le fabriquer et surtout une grande précision pour le traçage et la découpe de toutes ses pièces qui sont identiques pour la forme.

son créateur, Stewart Coffin est un personnage très connu dans le monde des casse-tête et l'auteur de nombreux ouvrages de divulgation sur les casse-tête. John Rausch a également divulgué la partie géométrique mais toujours pas toutes les cotes ni les astuces de fabrication dans un article publique.

Cet objet semble un casse-tête difficile mais ce n'est pas le cas. Il est également connu sous d'autres nom comme "spider slider" qui signifie araignée glissante. Il est autobloquant ce qui est surprenant quand on sait qu'il se démonte selon tous les axes de glissement. Réalisé en couleurs les variantes ou problèmes pour l'assemblage sont originaux comme avoir chaque couleur dans une seule direction ou au contraire n'avoir jamais deux morceaux contigües de même couleur, c'est alors qu'il devient un casse-tête. Mais il y a aussi des variantes possibles dans une couleur uniforme si on pré-assemble et colle les éléments 4 par 4 de façon non symétrique pour compliquer la recherche du montage.

Trouver des images dans un moteur de recherche ne vous conduira pas à l'objet, car le mot scorpius va vous donner essentiellement des images de la constellation du scorpion et spider slider va vous donner des images de spiderman. On doit utiliser " scorpius slider spider puzzle" pour obtenir enfin une piste qui donne des photos avec quelques renseignements mais toujours pas la méthode de fabrication.

D'ailleurs un essai avec ces mots clés done surtout des liens vers mon propre article...

S'en procurer un pour l'acheter en magasin est un tour de force car les fabricants capables de le produire sont rares et n'en font généralement qu'une série limitée qui est rapidement épuisée. En effet ce casse-tête est très recherché des collectionneurs qui sont prêts à y investir une somme importante.

En France seul Maurice Vigouroux en a produit à ma connaissance. On se connait et nous nous rencontrons à l'occasion du rassemblement de Lyon.

Je lui ai posé une question:

"J'ai un Scorpius que j'ai copié et qui est presque bon..

je sais que les angles du profil de base sont; 90, 30 et 60°

en partant d'un triangle de 15mm sur le plus petit coté j'ai les longueurs et approximativement les angles des extrémités:

20, 70 et 60°.

Par contre c'est l'emplacement du tourillon et son trou en face sur le morceau adjacent qui me pose problème sur mon Scorpius copié le dernier ne tombe pas exactement à la bonne place ce qui démontre que j'ai cumulé une légère erreur...

Peux-tu me donner un schéma avec les cotes exactes?"

Voici sa réponse:

"là je crois qu'il va être difficile de te donner la solution Pour percer les trous des tourillons sur le Scorpius c'est par tâtonnement que j'avais fait un montage mais beaucoup de pièces à la poubelle avant d'avoir un résultat à peu près satisfaisant Et des Scorpius je n'en retrouve plus dans ma collection pourtant je pensais en avoir gardé un (à revoir)."

Cette réponse démontre la difficulté pour le construire par tâtonnements.

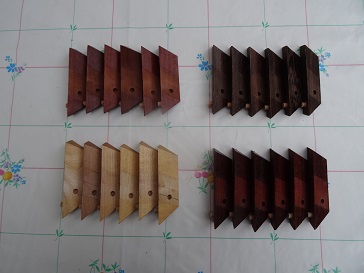

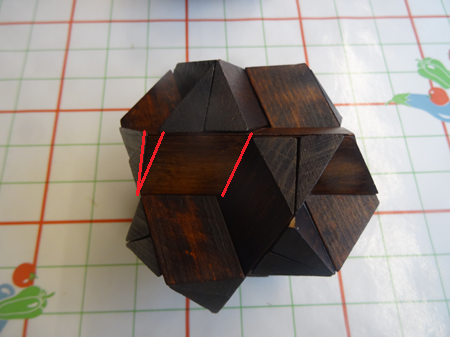

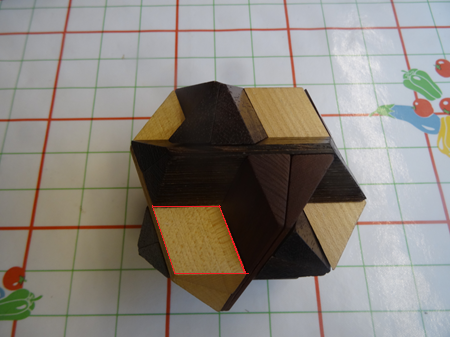

Mon exemplaire acheté et mon Scorpius en chêne, puis après teinture du chêne en 4 couleurs:

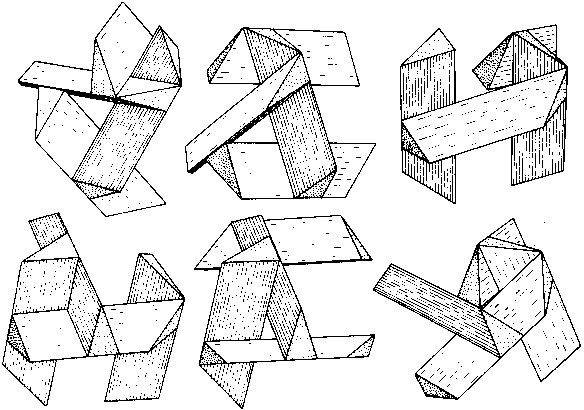

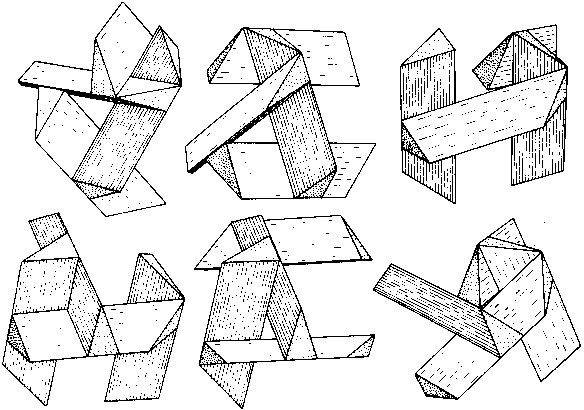

la séparation de chaque en deux "araignées" et les araignées de mon exemplaire en chêne teinté:

les six étoiles de quatre branches de l'exemplaire acheté et celles de mon exemplaire en chêne teinté les étoiles du second sont collées:

les 24 éléments de quatre couleurs de celui de ma fabrication collé n'est plus démontable jusqu'à ce point:

On peut faire un modèle dans une seule essence de bois (clair de préférence) puis le teinter en 4 couleurs différentes ou partir avec 4 essences de bois de couleurs contrastées entre elles, exemple: blanc, noir, rouge, brun.

On peut aussi soit conserver la possibilité d'un démontage total en 24 éléments ou, pour mieux se repérer, coller chaque groupe de 6 étoiles de 4 éléments qui ont chacune les 4 couleurs mais pas dans le même ordre.

Il n'est pas recommandé de coller d'abord et teinter ensuite car on va baver une couleur sur une autre en place. Il est donc préférable de teinter d'abord et éventuellement coller ensuite.

Donc expliquer comment le construire alors que l'on tâtonne soi-même est une véritable gageure. D'ailleurs j'avais abandonné l'idée de montrer un résultat aussi médiocre alors que cet essai a été fait il y a déjà longtemps et que je ne sais plus comment j'ai calculé et placé les tourillons et les trous correspondants.

En fait le problème vient de la nécessité de le construire avec un peu de jeu dans les glissements qui ne doivent être ni trop grands ou lâches, ni trop serrés tout en gardant, en plus, la possibilité d'avoir un bois qui gonfle ou rétréci dans une ambiance plus ou moins humide selon les saisons et selon les directions du fil du bois...

Ce problème a déjà été abordé pour la construction du cluster où il est dit:

C'est la somme des distances qui s'additionnent dans l'assemblage qui va donner le jeu indispensable en fonction de la somme des épaisseurs qui elles aussi comportent des irrégularités.

Donc même en donnant des côtes précises, les différences minimes qui se cumulent et quelques fois se compensent sont rattrapées sur la côte de la dernière pièce à fabriquer, on règle le jeu final de serrage, plus ou moins important, en jouant sur les cotes de cette dernière pièce.

On peut penser qu'il faut repérer ou coller les pièces pour retrouver la même position mais l'ensemble se place toujours correctement car c'est la somme des jeux qui se répartissent qui est toujours la même et qui intervient dans le résultat plus ou moins serré.

De plus l'hygrométrie de l'air va influencer le bois qui va "travailler" et donc gonfler par temps humide et rétrécir par temps sec. Voir l’article suivant sur le choix des bois et leur séchage pour comprendre...La théorie est donc plus ou moins éloignée des conditions réelles et pratiques.

Mais un acharné des casse-tête et du travail du bois va pouvoir s'en fabriquer un avec un minimum d'erreurs et de rejets pour la cheminée en suivant les éléments et astuces données ci-dessous:

Il faut d'abord remarquer que l'objet fini est constitué d'éléments triangulaires dont le sommet à 15° est tronqué pour éviter des chevauchements croisés des extrémités des éléments qui glissent sur les cotés, ce qui complique les calculs des cotes dans un schéma en 3 dimensions même avec un logiciel 3D.

J'attends la participation et les propositions des spécialistes de sketchup et autres logiciel de traitements de 3D.

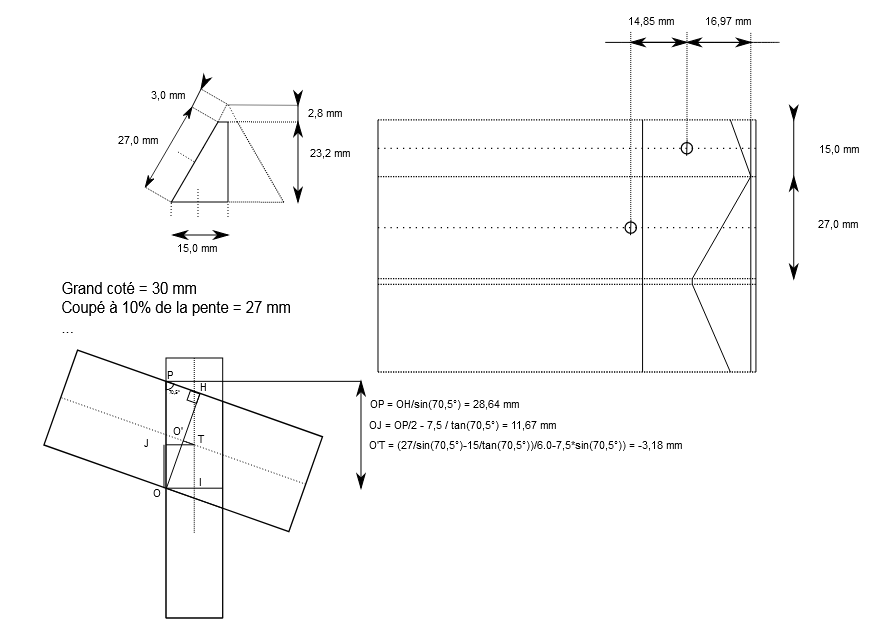

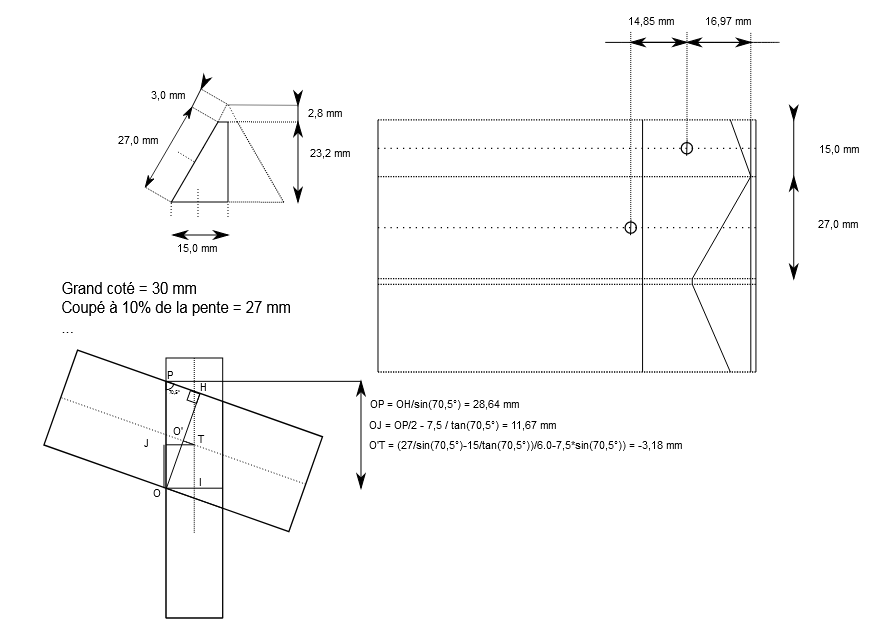

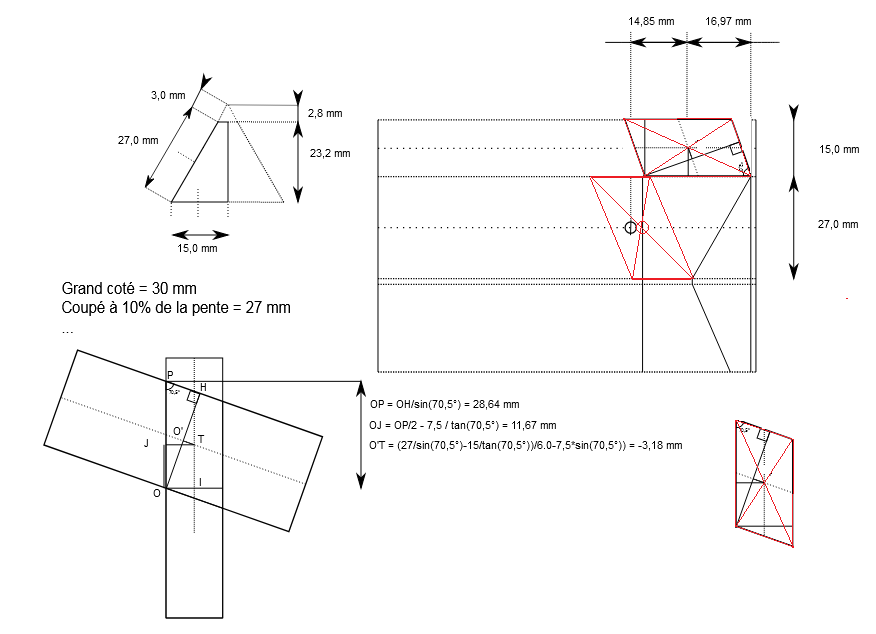

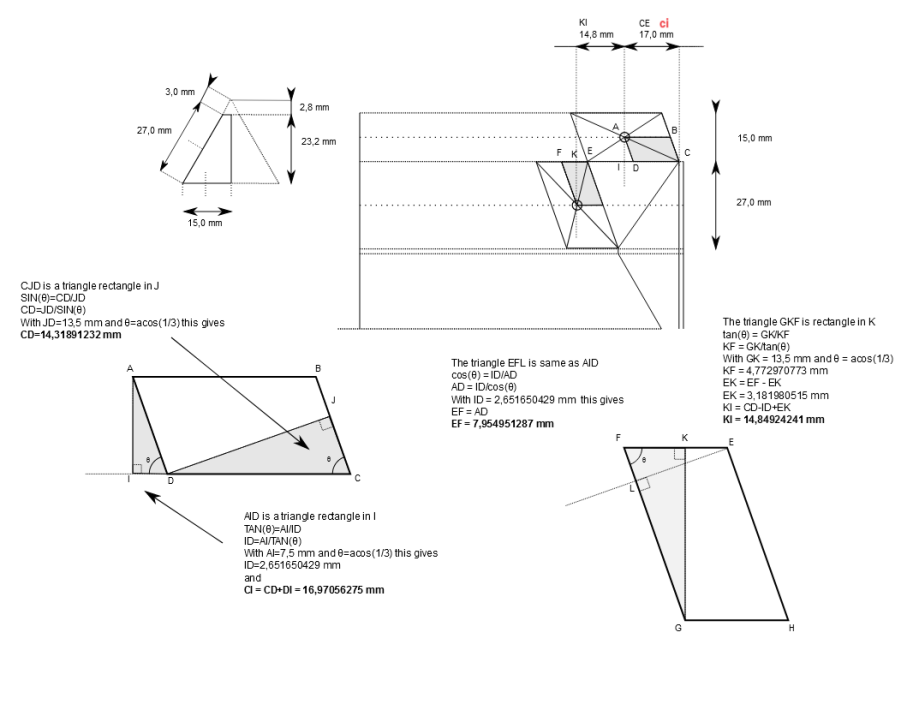

Une première contribution est arrivée par Sylvain le Courtois un lecteur de l’air du bois que je remercie chaleureusement au passage, sous la forme d’un calcul et d’une animation en 3D de l’angle d’extrémité qui n'est pas exactement de 70° mais de acos(1/3) soit 70,5287294 ° que l'on peut calculer avec une calculatrice scientifique comme celle-ci. Il faut aussi noter que l'animation 3D qui est dans son article en anglais autorise les rotations avec la souris dans l'image de son animation pour déplacer l'angle de l'observateur sous différents angles. Il semble également qu'il se penche sur le calcul du point de rotation bien plus critique et utile, Wait and see...

Il faut donc décrire le volume élémentaire d'une pièce qui comporte 6 faces.

On a deux faces en extrémité qui vont être repérée par A coté tourillon et B l'autre résultants d'une coupe biaise,

les 4 autres faces en développé notées:

1celle qui reçoit le tourillon

2 celle qui reçoit le trou

3 le sommet rétréci

4 la face en contact entre deux pièces en demi triangle qui une fois accolés reconstituent une section équilatérale pour une coupe dans un plan orthogonal.

Mais je doute fortement de la capacité du bricoleur moyen à utiliser ces méthodes, sauf pour ceux qui envisagent de passer par une imprimante 3D ou qui savent utiliser un logiciel 3D pour fabriquer le fichier .stl pour le fabriquer...

Par la même occasion je lance un appel à l'aide à ceux qui savent le faire pour le proposer à ceux qui peuvent l'imprimer.

Une difficulté supplémentaire vient de la confusion entre l'angle de deux arêtes concourantes et l'angle entre deux plans sécants...Voir la remarque d’un passionné du bois au sujet de la construction du tétraèdre.

Pour faire plus simple on va décrire par un plan plus classique chaque face, donner une technique de coupe avec une scie pour les extrémités et la méthode de repérage des trous du tourillon puis de son logement.

La difficulté sera pour le lecteur (comme pour moi-même) de savoir s'orienter et penser en 3D sans se tromper entre le haut et le bas, la gauche et la droite il n'y a qu'à regarder l'article plus c’est simple moins c'est facile, pour comprendre comment et pourquoi on se trompe dès qu'il y a des rotations multiples dans l'espace.

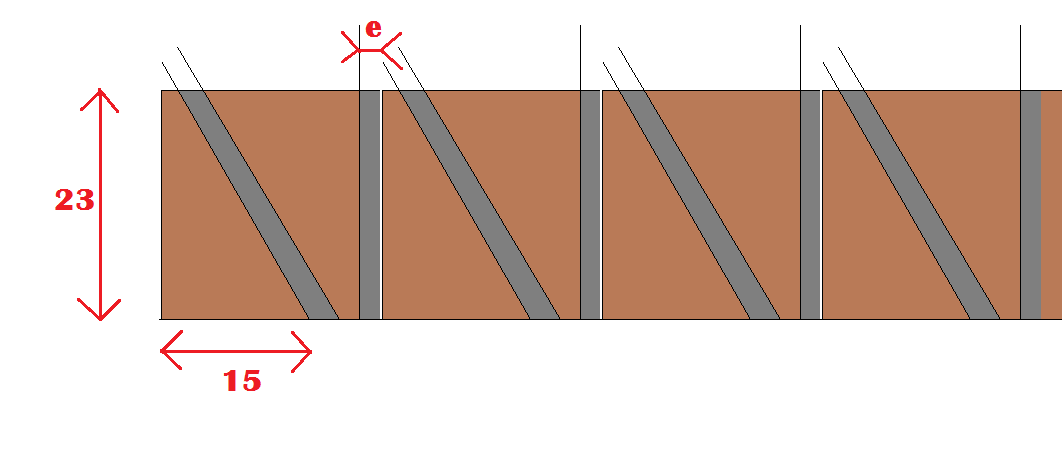

Pour commencer il faut décrire la section transversale ( donc à 90°) d'un élément. La hauteur des morceaux triangulaires est théoriquement de 25,98 mm, mais une fois tronquée elle est de 23.2mm ce qui influence d'autant la longueur de chaque élément à chaque extrémité pour que l'ensemble soit dans un même plan après l'assemblage.

D'autre part ça supprime une arête et la transforme en une face supplémentaire.

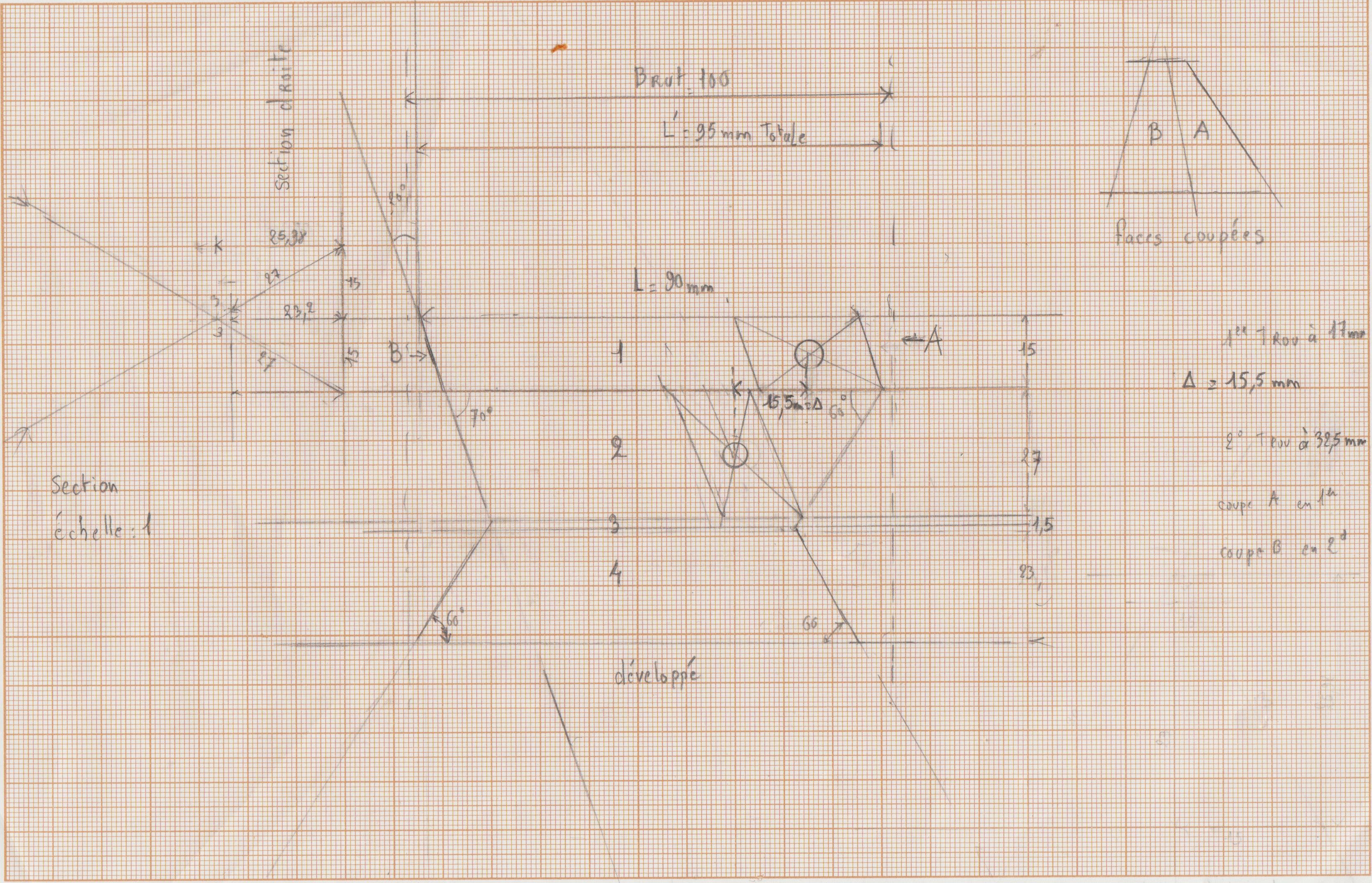

Une première proposition avec un relevé approchant avec des erreurs et tolérances de lecture ou reports.

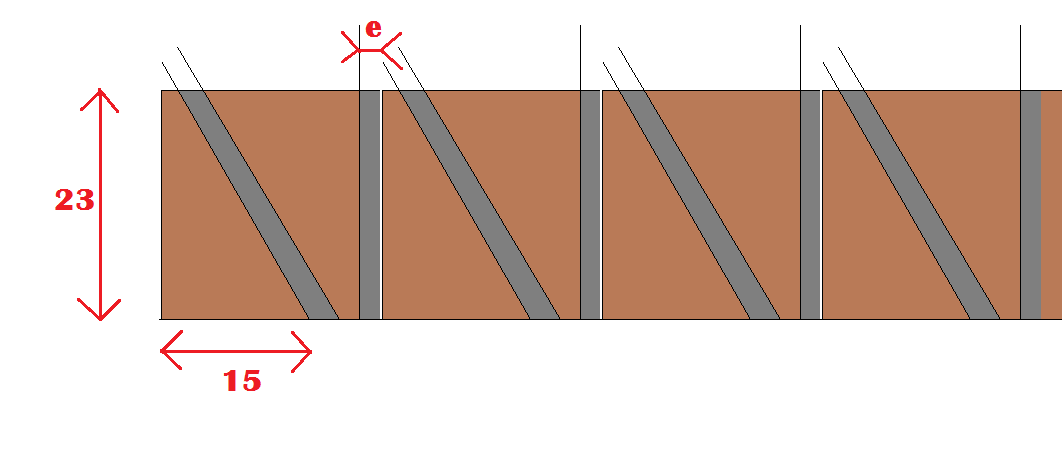

Pour commencer il faut produire 3 m de longueurs avec une section triangulaire et les angles suivants; 90, 30 et 60° qui est un demi triangle équilatéral! on va convenir d'une largueur de 15mm sur le plus petit coté, les autres cotes se déduisent par une règle proportionnelle de construction...

On les débite dans une planche de 23 mm d'épaisseur avec une scie sur table inclinée alternativement à 60° et 90°.

L'épaisseur e de la lame peut être quelconque.

La précision du respect de ces cotes, avec les imprécisions de lecture et de mesure entre arrêtes, influence elle aussi la distance Δ entre les axes des trous du tourillon et de son logement. C'est pourquoi il est très théorique de lui donner une valeur exacte.

Puis on va couper des longueurs de 100 mm provisoirement à l'équerre aux deux extrémités donc un peu plus longues que la longueur finale d'un éléments isolés une fois terminés. L'extrémité A sera celle du coté de l'emplacement du tourillon et sera coupée en biais avec un angle et une inclinaison déduite du plan, l'extrémité B, celle de l'autre extrémité est coupée ensuite.

A partir de là deux méthodes possibles:

1) On coupe les extrémités en premier puis on place les trous du tourillon en se calant en butée sur les faces inclinées

2) On place le tourillon d'abord puis on recoupe les extrémité ensuite en se calant sur un trou où s'emboite le tourillon avec un guide ou un berceau pour obtenir la coupe biaise et inclinée.

Personnellement j'ai opté pour la seconde méthode.

Dans premier temps je proposais les cotes suivantes qui ne sont qu'approximatives et ont été corrigées par la suite:

On repère l'emplacement du centre du foret en traçant les diagonales du losange formé par la superposition de deux éléments contigües emboités (voir le plan).

On vérifie que l'emplacement du tourillon avec son centre est à une distance de 17mm de l'extrémité, centré sur l'axe médian et une profondeur limitée à moins de 10mm avec un foret à bois de 6mm de diamètre en veillant de ne pas déboucher sur le flan de la plus grande face.

Le trou d'accueil sur la face 2 est lui percé avec son centre à une distance de 32.5mm de la même extrémité.

L'écart entre les axes des deux trous projetés sur la même arrête est de 15.5 mm. Cette valeur doit être corrigée selon la qualité des mesures et des imprécisions dans les découpes et selon les jeux indispensables pour un assemblage "glissant" sans serrage, soit de quelques centièmes sur l'ensemble des 12 pièces soit de quelques dixièmes sur la dernière pièce.

Sur cette face 2 on perce le trou qui accueille le tourillon de l'élément contigüe de chaque assemblage de 4 pièces élémentaires. il faut fabriquer un berceau et percer à l'équerre sur une profondeur de 8mm.

Puis on lui donne l'angle et l'inclinaison de la face d'extrémité A où est le tourillon dans un berceau sur sa face 2 en coupant avec la scie japonaise avec un angle de 60° et verticalement.

Sinon les berceaux de perçage restent à confectionner...

les tourillons font donc 6mm de diamètre et 17 mm de long et sont tous collés au même endroit à la colle vinylique.

Une fois enfoncés sur la face 1 de chaque élément ils sont recoupés pour tous dépasser d'une hauteur de 7 mm.

On assemble les éléments 4 par 4 pour former 6 étoiles. Puis les étoiles 3 par 3 pour former ce qu'on nomme une araignée. On obtient deux blocs qui s'emboitent par glissement. les extrémités B non recoupées débordent et permettent un traçage après montage. Cette extrémité est alors recoupée dans un berceau en suivant l'angle tracé.

Je rappelle la phrase déjà donnée plus haut:

C'est la somme des distances qui s'additionnent dans l'assemblage qui va donner le jeu indispensable en fonction de la somme des épaisseurs qui elles aussi comportent des irrégularités.

Donc même en donnant des côtes précises, les différences minimes qui se cumulent et quelques fois se compensent sont rattrapées sur la côte de la dernière pièce à fabriquer, on règle le jeu final de serrage, plus ou moins important, en jouant sur les cotes de cette dernière pièce.

On peut penser qu'il faut repérer ou coller les pièces pour retrouver la même position mais l'ensemble se place toujours correctement car c'est la somme des jeux qui est toujours la même qui intervient dans le résultat.

c'est donc avec cette dernière pièce que l'on va tâtonner pour rechercher le bon emplacement du trou du tourillon et celui d'accueil sur la face 2 que l'on peut d'ailleurs reboucher et repercer plusieurs fois et une fois le bon emplacement trouvé refaire un élément neuf avec les bonnes cotes.

Ce qui évite de refaire les 24 pièces mais seulement la dernière.

On peut le réaliser dans une seule essence de bois et le teinter ensuite en 4 couleurs, ou le réaliser dans 4 essences de différentes couleurs. Finition au choix, attention aux vernis et aux inconvénients de leurs surépaisseurs, il vaut mieux utiliser des huiles ou traitements du type Rubio, comme montré dans l'article sur le T mal rangé, sauf besoin de diminuer le jeu d'un ensemble qui en présente trop à l'assemblage...

D'un autre coté, les traitements particulièrement étanches diminuent les risques de changements de dimensions du bois avec l'hygrométrie de l'air selon les saisons, ce qui n'est pas le cas si vous avez l'intention d'utiliser une imprimante 3D avec des matières inertes mais moins agréables au toucher.

Mais là, je n'ai pas encore de fichier .stl à proposer.

Une contribution de Silvain le Courtois nous propose un résultat d'un calcul pour l'emplacement de l'axe du tourillon et son logement sur une autre face pour chaque pièce. Ces côtes sont cohérentes avec le dessin qui comporte des erreurs en fonction des erreurs de traçage et épaisseur des traits de crayon. Ce complément est nettement plus précis mais doit être confirmé. Il a fait l'objet de la remarque ci-dessous:

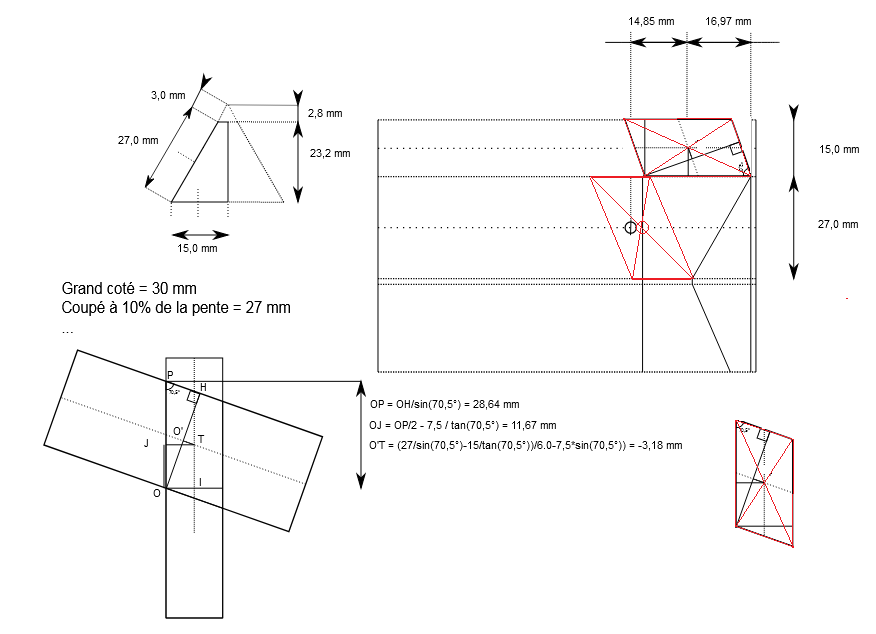

Une vérification du dessin me pousse aussi à plutôt d'abord corriger le dessin comme suit:

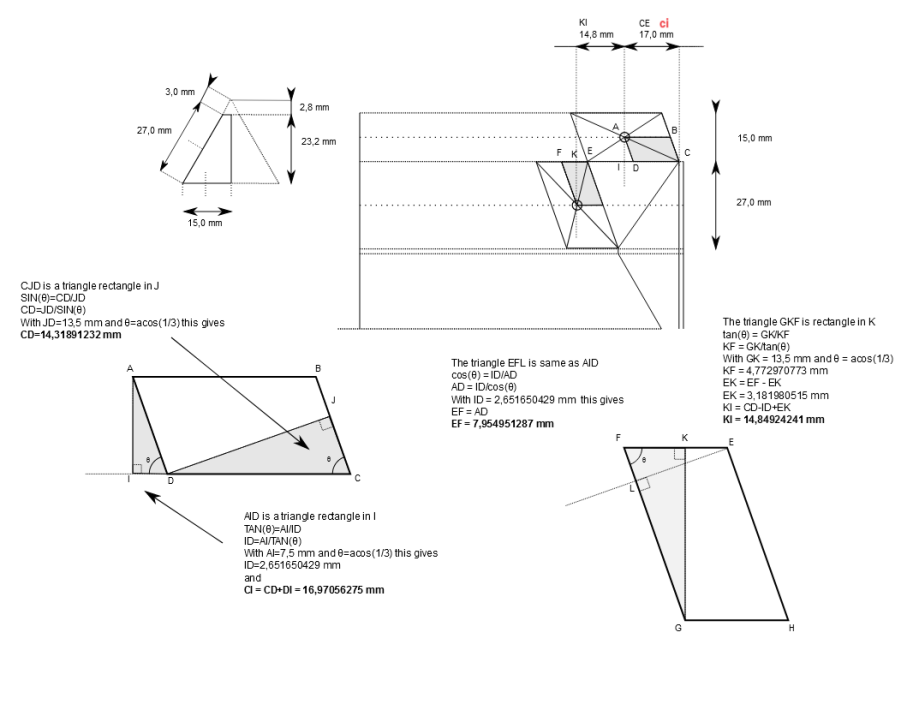

Suite à tous ces échanges on tombe d'accord sur le dessin et calcul suivant:

Le texte en rouge du dessus devient définitif avec:

On repère l'emplacement du centre du foret en traçant les diagonales du losange formé par la superposition de deux éléments contigües emboités (voir le plan).

On vérifie que l'emplacement du tourillon avec son centre est à une distance de 17mm de l'extrémité, centré sur l'axe médian et une profondeur limitée à moins de 10mm avec un foret à bois de 6mm de diamètre en veillant de ne pas déboucher sur le flan de la plus grande face.

Le trou d'accueil sur la face 2 est lui percé avec son centre à une distance de 31.8mm de la même extrémité.

L'écart entre les axes des deux trous projetés sur la même arrête est de 14.8 mm. Cette valeur doit être corrigée selon la qualité des mesures et des imprécisions dans les découpes et selon les jeux indispensables pour un assemblage "glissant" sans serrage, soit de quelques centièmes sur l'ensemble des 12 pièces soit de quelques dixièmes sur la dernière pièce.

Sur cette face 2 on perce le trou qui accueille le tourillon de l'élément contigüe de chaque assemblage de 4 pièces élémentaires. il faut fabriquer un berceau et percer à l'équerre sur une profondeur de 8mm.

J'en ai même trouvé un apparemment parfaitement réalisé sur le bon coin pour 15 € une affaire! mais le vendeur n'en connaissait pas le fabricant, il l'avait acheté en brocante et ne trouvait pas d'acheteur.

Il ne correspond pas tout à fait aux descriptions du présent article sur certains points:

Les sommets de l'angle des éléments qui forment un triangle équilatéral ne sont pas tronqués pour présenter la face N° 3 de mes dessins.

Du coup les longueurs sont différentes et certains losanges ne sont plus réguliers.

à comparer avec mon original:

La suite logique pour plus tard, le Jupiter, encore plus fort!

ou chez Jhon Rausch

Quelque liens pour l'étudier:

http://jeu-et-casse-tete.blogspot.fr/2011_07_01_archive.html

http://www.bartart.net/puzzle_products.htm

https://www.puzzle-place.com/forum/viewtopic.php?f=15&t=94

http://puzzling-parts.thejuggler.net/?tag=take-apart&paged=2

http://www.woodpuzzles.com/Puzzles/Jupiter/jupiter.html

https://market.cubicdissection.com/listing/jupiter-stewart-coffin/105333

https://www.puzzlemuseum.com/puzzles/coffin-ap-art/ap-art-2018.pdf

https://www.youtube.com/watch?v=SWk9Q-Il-eA